Станкостроительный кластер стал основой индустриальной мощи Петербурга

Ваш браузер не поддерживает элементы с видео.

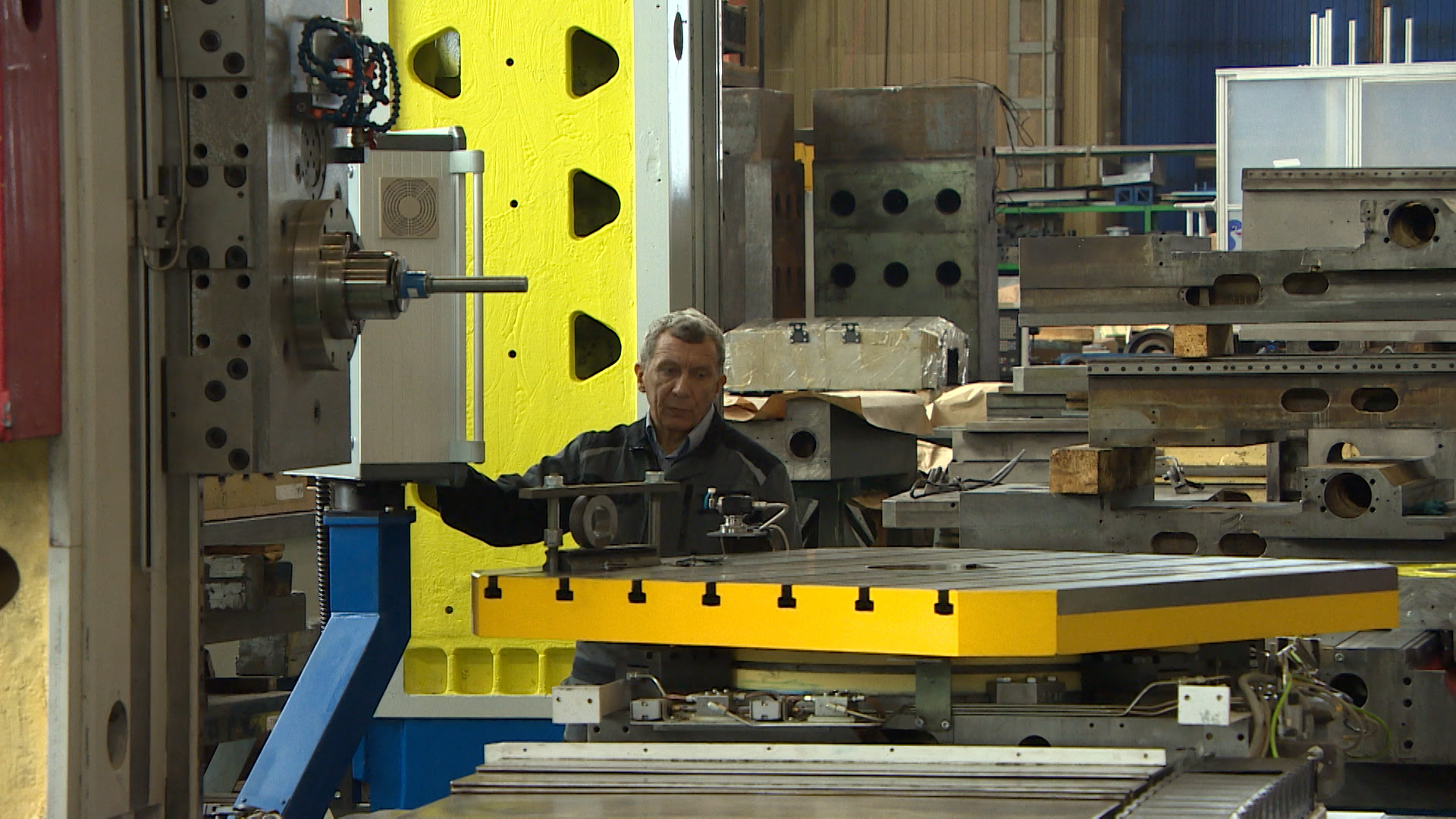

Дымя и высекая искры, цепкие зубья неумолимо срезают с балки слои металла – так рождается уникальный российский станок.

«Тяжелые станки, расточной группы для обработки именно тяжелых корпусных деталей, дорогущие и редкие. Мы обрабатываем детали в диапазоне от 5 до 50 тонн», – рассказал заместитель генерального директора станкостроительного завода Михаил Болотников.

Станкостроительный кластер – хребет индустриальной мощи любой страны. На петербургских агрегатах создают детали для основных отраслей промышленности едва ли не во всех регионах России.

«Загруженность возросла раза в три. Увеличиваем площади производственные и количество рабочих смен», – поделился заместитель генерального директора станкостроительного завода Константин Королев.

Одним из главных заказчиков современных станков стал оборонно-промышленный комплекс. Вместе с количеством, говорят производители, растет и качество продукции. Инновации стали доступнее.

«За последние два года финансирование существенно улучшилось. Мы прямо покупаем станки сами из своих средств для развития. Это повысило и качество, и производительность собственного производства. Условия кредитования стали лучше», – объяснил Михаил Болотников, заместитель генерального директора станкостроительного завода

Сам загруженный заказами завод снабжает работой другие отечественные производства. На ключевых узлах и программном обеспечении умных станков стоит клеймо «Сделано в России».

«Это литье, двигатели, приводы подач, главные двигатели – самые разные комплектующие. ЧПУ – отечественная компания, тоже петербургская. Мы очень активно с ними сотрудничаем», – отметил заместитель генерального директора станкостроительного завода Константин Королев.

А этот станок, который собирают на соседнем заводе, способен вытачивать инструменты и детали, параметры которых измеряются в микронах.

«Используется для производства двигателей, валов, лопаток, турбин. Шлифовальный круг виден на экране, и таким образом мы его перемещаем», – рассказал ведущий инженер-конструктор станкостроительного завода Виталий Мордвинов.

Завод уже обеспечен заказами на пять лет вперед. Таких станков в России не производят. В мире конкурентов практически нет. Например, этот аппарат способен создать идеальный шар и безукоризненный шпиндель.

«Круглость по шлифовке получится порядка 0,5-1 микрон. А все, что угодно можно сделать – шпиндель, ось гироскопа. Где используются гироскопы? В тех же системах наведения, тот же автопилот, шпиндель – станкостроения», – поделился подробностями главный инженер станкостроительного завода Александр Демидов.

Несмотря на высокие технологии, некоторые манипуляции тут все еще делают вручную. Дыхание металла опытные мастера чувствуют кончиками пальцев. По-другому даже сегодня не собрать высокоточных машин.

«Данные станки используются для обработки колец подшипников там, где требуется внутреннее шлифование. Подшипники диаметром один миллиметр», – объяснил генеральный директор станкостроительного завода объяснил Игорь Романенко.

Завод входит в кластер станкоинструментальной промышленности Петербурга. Крупное объединение включает в себя почти 30 производств. Среди его участников не только предприятия, но и мощная научная база профильных институтов.